Präzision auf ganzer Linie

Automatisierte Kleberaupeninspektion für die Automobilindustrie

Die Herausforderung

Ein führender Automobilzulieferer stand vor der Herausforderung, die Qualität in der Fertigung von Steuergerätedeckel-Baugruppen auf ein neues Level zu heben. Im Montageprozess werden mehrere Kleberaupen auf ein metallisches Bauteil aufgetragen, die für die Dichtigkeit und Langlebigkeit des Endprodukts entscheidend sind. Eine manuelle Sichtprüfung war fehleranfällig, langsam und konnte die geforderte 100%-Kontrolle im Serientakt nicht prozesssicher gewährleisten.

Die zentrale Anforderung war daher die Implementierung eines automatisierten Systems, das die Kleberaupen zuverlässig auf ihre exakte Position, eine definierte Mindestbreite sowie die vollständig bedeckte Fläche überprüft. Nur so konnte die hohe Qualität der Bauteile durchgängig sichergestellt werden.

Die Lösung

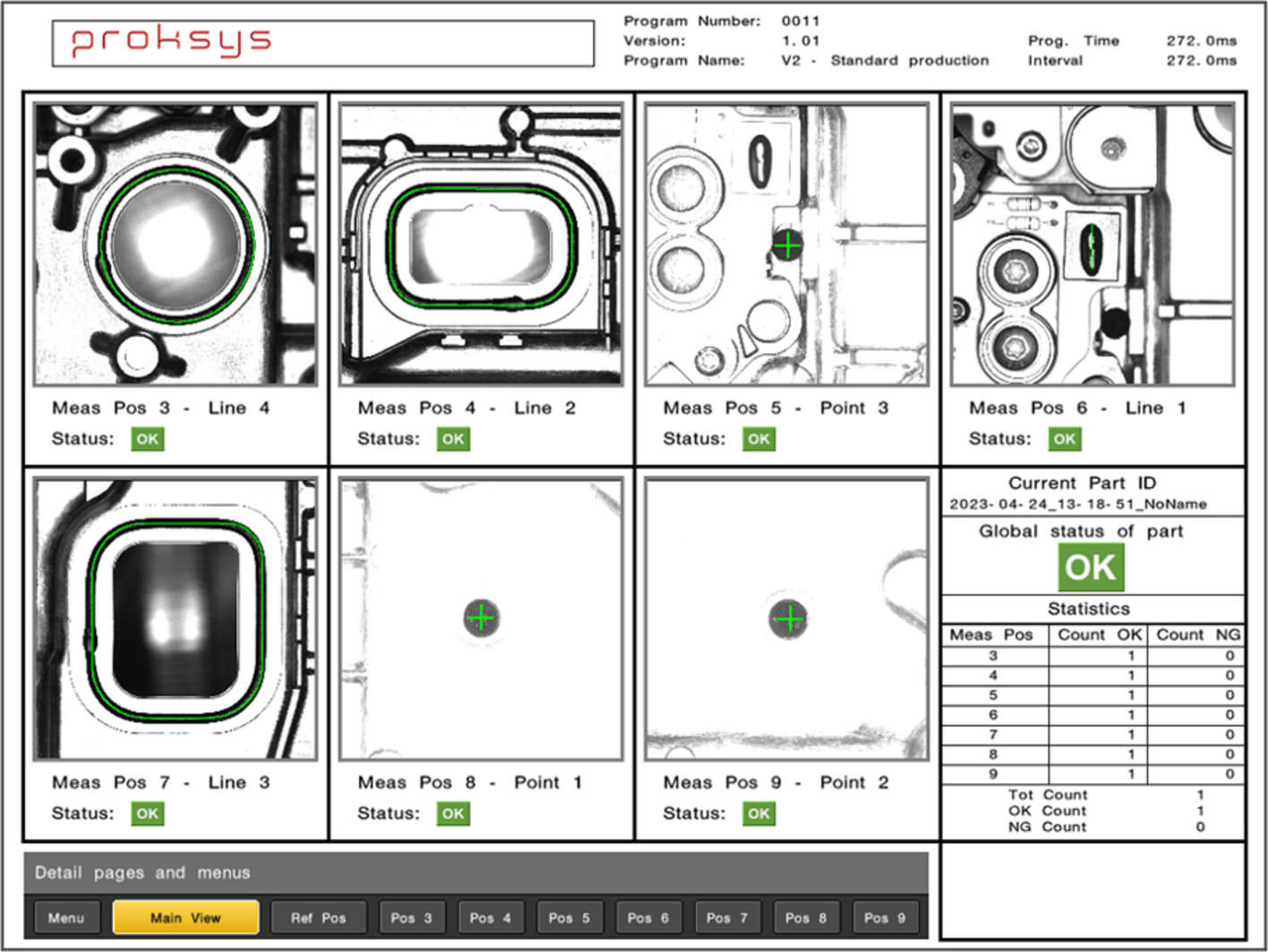

proksys entwickelte ein intelligentes Bildverarbeitungssystem, das sich nahtlos in die bestehende Automatisierungsanlage integrieren ließ. Die Kernidee unserer Lösung ist es, die komplexen und filigranen Kleberaupen auf dem stark reflektierenden Metallbauteil prozesssicher zu erfassen und zu vermessen.

Unser System nutzt eine hochauflösende Kamera in Kombination mit einer speziellen Infrarot-Beleuchtung. Diese Kombination sorgt für kontrastreiche Aufnahmen, bei denen die Kleberaupen klar vom metallischen Untergrund abgegrenzt sind – eine Grundvoraussetzung für die präzise Analyse. Die intelligente Software des Systems erkennt die verschiedenen Raupenformen (kreis-, rechteckig, linien- oder punktförmig) automatisch, vermisst sie exakt und gleicht die Ergebnisse in Echtzeit mit den vorgegebenen Soll-Werten ab. Das System liefert dem übergeordneten Roboter- und Achssystem die exakten Koordinaten und ein klares "OK"- oder "Nicht-OK"-Signal für jedes einzelne Bauteil.

Umsetzung im Detail

Um die hohen Anforderungen an die Messgenauigkeit und Prozessgeschwindigkeit zu erfüllen, wurde ein System aus sorgfältig ausgewählten Schlüsselkomponenten konzipiert:

Ein leistungsstarker Bildverarbeitungscontroller von Keyence bildet das Gehirn der Anlage. Er verarbeitet die Bilddaten in Echtzeit und steuert die gesamte Inspektionslogik.

Eine hochauflösende Monochrome-Matrix-Kamera von Keyence erfasst die Bilder mit der nötigen Detailtiefe. Die hohe optische Auflösung des Systems ermöglicht eine exakte Positions- und Breitenbestimmung der Kleberaupen bis in den Sub-Millimeter-Bereich.

Ein präzises entozentrisches Objektiv, abgestimmt auf den Arbeitsabstand und die Bauteilgröße.

Eine speziell für diese Anwendung ausgelegte Auflichtbeleuchtung mit Infrarotlicht, die störende Reflexionen auf der metallischen Oberfläche eliminiert und für eine homogene, schattenfreie Ausleuchtung sorgt.

Das Zusammenspiel dieser Komponenten ermöglicht es, die Position, Breite und Fläche jeder einzelnen Kleberaupe zuverlässig zu vermessen und selbst kleinste Abweichungen oder Unterbrechungen sicher zu detektieren.

Das Ergebnis

Durch die Implementierung des Bildverarbeitungssystems von proksys konnte der Kunde entscheidende Verbesserungen in seinem Fertigungsprozess erzielen:

Maximale Prozesssicherheit: Die 100% automatisierte und objektive Prüfung eliminiert menschliche Fehler und garantiert eine gleichbleibend hohe Inspektionsqualität rund um die Uhr.

Gesteigerte Produktqualität: Fehlerhafte Bauteile werden zuverlässig ausgeschleust, bevor sie in die weitere Montage gelangen. Dies reduziert Ausschuss und verhindert kostspielige Reklamationen.

Erhöhte Effizienz: Die Inspektion erfolgt im Takt der Produktionslinie ohne manuelle Eingriffe, was den Durchsatz erhöht und Mitarbeiter für anspruchsvollere Tätigkeiten freisetzt.

Hohe Flexibilität: Das System ist so konzipiert, dass es mühelos verschiedene Bauteilvarianten mit unterschiedlichen Kleberaupengeometrien prüfen kann. Ein Programmwechsel genügt, um die Produktion umzustellen.

Lückenlose Dokumentation: Alle Inspektionsbilder und Messdaten werden automatisch archiviert. Dies ermöglicht eine detaillierte Rückverfolgbarkeit und liefert wertvolle Daten für die kontinuierliche Prozessoptimierung.

Mit der Lösung von proksys hat der Kunde nicht nur seine unmittelbare Herausforderung gelöst, sondern auch einen wichtigen Schritt in Richtung einer vollautomatisierten, datengestützten Qualitätssicherung nach Industrie-4.0-Standards gemacht.