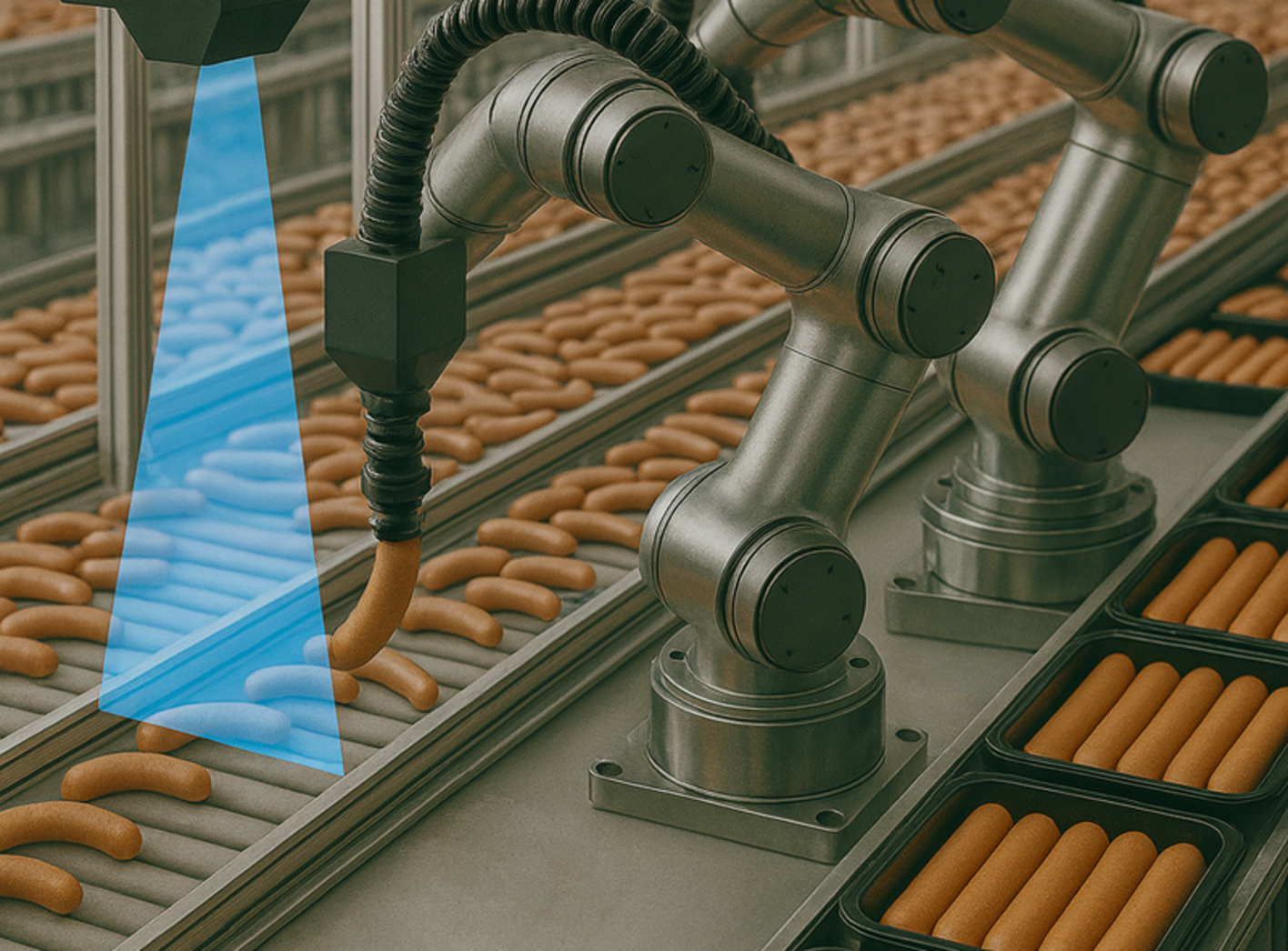

High Performance Pick & Place für Rostbratwürste

Wie proksys einem Roboter das Sehen und Greifen beibrachte.

Die Herausforderung

Rostbratwürste liegen nach der Produktion ungeordnet auf einem laufenden Transportband. Das manuelle Ablesen und Sortieren ist personalintensiv, schwankend in der Qualität und birgt Hygiene‑ und Beschädigungsrisiken. Für eine automatisierte Entnahme braucht der Roboter exakte Positions‑ und Lageinformationen – inklusive Z‑Höhe – sowie eine integrierte Qualitätsprüfung, damit nur i.O.‑Teile verpackt werden. Ziel: stabile Taktzeit, schonende Handhabung und reproduzierbare Verpackungsqualität.

Die Lösung

Wir integrierten ein 3D‑Bildverarbeitungssystem (Lasertriangulation) über dem Band. Es erkennt jede Bratwurst im Raum (X/Y/Z und Orientierung) und liefert dem Roboter in Echtzeit präzise Greifkoordinaten. Eine nachgeschaltete Qualitätsbewertung kennzeichnet Brüche und Formabweichungen; nur freigegebene Teile werden gegriffen. Über Bandverfolgung (Encoder) werden die Koordinaten vom Messpunkt bis zum Greifpunkt synchron nachgeführt – so greift der Roboter zuverlässig trotz Bandbewegung. Das Greifsystem (Vakuum/Flächengreifer, lebensmitteltauglich) setzt dank Z‑Information mit definiertem Andruck an und schont das Produkt.

Umsetzung im Detail

Architektur & Kalibrierung

3D‑Sensorik (Laser‑Profilscanner) über dem Band; zeilenweise Aufnahme und 3D‑Rekonstruktion.

Hand‑Eye‑Kalibrierung: Abgleich der Kamera‑ zur Roboter‑Kinematik für millimetergenaue Übergabe.

Koordinatentransformation vom Kamera‑ in das Roboter‑System.

Bandverfolgung & Timing

Inkremental‑Encoder am Band zur Wegmessung zwischen Kamera‑ und Greifposition.

Produkt‑Tracking (Zeit/Index), damit die beim Messen erfassten Teile am Greifpunkt exakt „wiedergefunden“ werden.

Deterministische Übergabe der Pick‑Jobs über Echtzeit‑Schnittstelle (Roboter/SPS).

Erkennung & Qualitätsprüfung

Segmentierung jeder Bratwurst, Bestimmung von Lage/Orientierung und Z‑Höhe.

Klassifikation: Bruch, starke Deformationen, Unter‑/Überlänge → N.i.O.‑Ausschleusung.

Nur freigegebene i.O.‑Teile gehen in die Pick‑Queue.

Greifsystem & Hygiene

Vakuum‑ bzw. Flächengreifer mit geregeltem Anpressweg (nutzt Z‑Information).

Lebensmittelgeeignete Materialien; auslegungsspezifische Dichtungen.

Reinigungs‑/Hygienekonzept (IP‑Schutzgrad, Medienbeständigkeit) kundenspezifisch.

Integration & Betrieb

Schnittstellen zu Robotersteuerung und SPS, Zustands‑/Fehler‑Handling.

Parametrierbarer Formatwechsel für Produktvarianten.

Audit‑/Prozessdaten optional für Linien‑OEE und Rückverfolgbarkeit.

Das Ergebnis

Stabile Taktzeit durch präzise Lagebestimmung und Bandverfolgung.

Weniger Fehlgriffe, da nur freigegebene i.O.‑Teile in die Pick‑Queue gelangen.

Schonende Handhabung: definierter Andruck verhindert Beschädigungen.

Konstante Verpackungsqualität durch integrierte N.i.O.‑Ausschleusung.

Personaleinsatz sinkt, Hygiene steigt (weniger manuelle Kontaktpunkte).

Skalierbar auf weitere Produkte und Linien.