Null-Fehler-Strategie in der Batteriemontage

Wie proksys die Prozesssicherheit mit 3D-Laser-Scanning maximiert

Die Herausforderung

Ein Kunde aus dem Automotive-Sektor stand vor einer kritischen Herausforderung in der Fertigungslinie seiner Elektrofahrzeuge. Unmittelbar vor der „Hochzeit“, dem Zusammenfügen von Fahrwerk, Hochvoltbatterie und Karosserie, musste absolut sichergestellt sein, dass sich keine Fremdkörper auf der Oberfläche der Batterie oder auf angrenzenden Rahmenteilen befinden. Versehentlich zurückgelassene Objekte wie Schrauben, Muttern oder kleine Werkzeuge stellen eine erhebliche Gefahr dar. Beim Zusammenbau könnten sie die empfindliche Hochvoltbatterie beschädigen, was zu kostspieligen Reparaturen, Produktionsausfällen und im schlimmsten Fall zu Sicherheitsproblemen führen würde. Eine manuelle Kontrolle ist unter den Taktzeitanforderungen der Serienproduktion fehleranfällig und nicht lückenlos zu gewährleisten.

Die Lösung

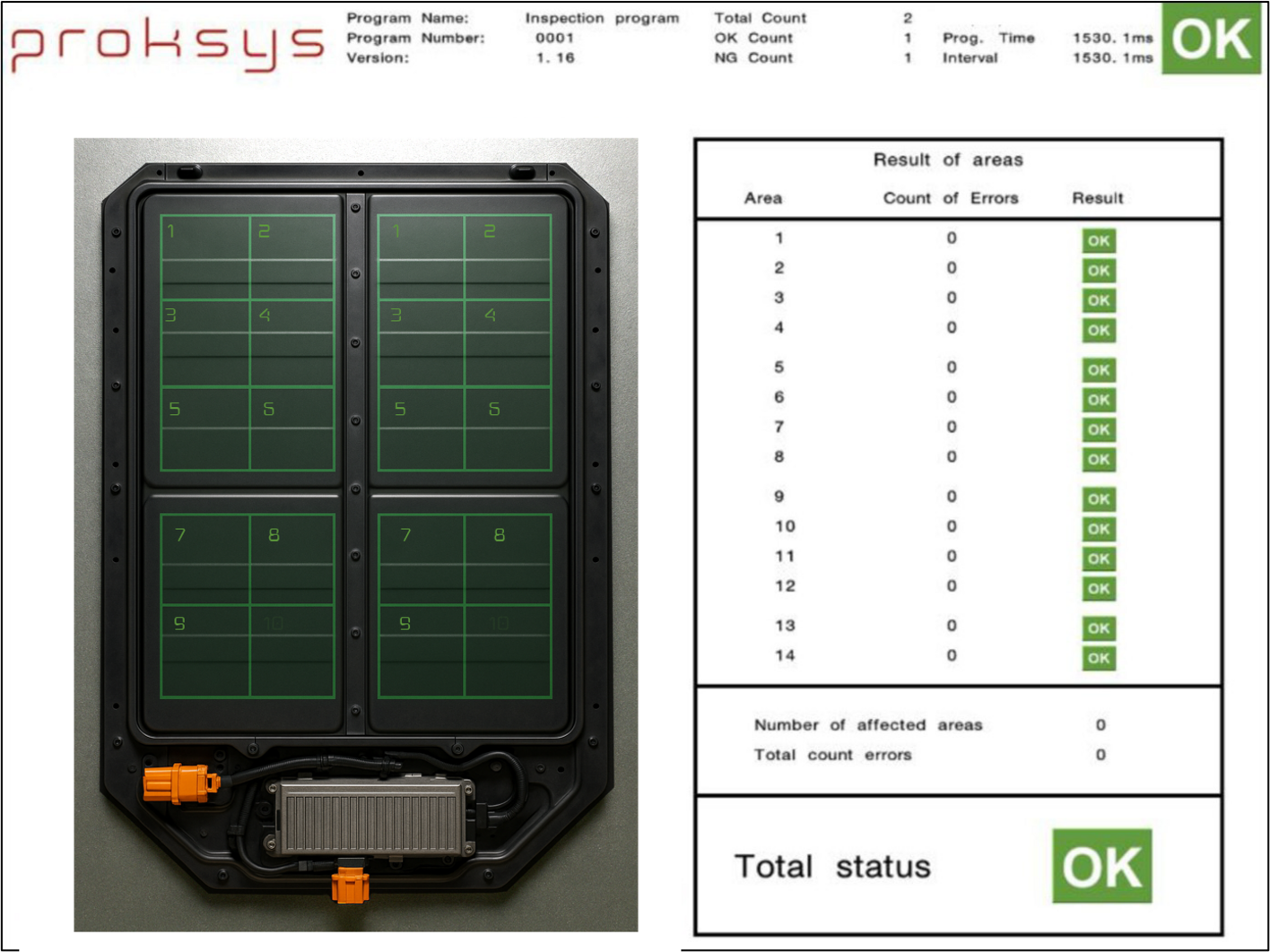

proksys entwickelte die Bildverarbeitung für eine vollautomatische, optische Inspektionsstation, die als zuverlässiges Kontrolltor vor dem kritischen Montageschritt fungiert. Die Kernidee der Lösung ist ein berührungsloser 3D-Scan der kompletten Batterieoberfläche. Das System tastet die Oberfläche mithilfe von Laser-Profilsensoren ab und erstellt ein hochpräzises digitales Höhenprofil des Prüflings. Dieses wird in Echtzeit auf Fremdkörper kontrolliert. Jede Abweichung, die auf einen Fremdkörper hindeutet, wird sofort und zuverlässig detektiert. Das System gibt nur dann ein „OK“-Signal an die übergeordnete Anlagensteuerung, wenn die Oberfläche zu 100 % frei von unerwünschten Objekten ist.

Umsetzung im Detail

Das Herzstück der Anlage ist ein leistungsstarker Bildverarbeitungscontroller von Keyence, der die Daten von drei hochpräzisen Laser-Profilsensoren desselben Herstellers verarbeitet. Diese Sensoren sind so angeordnet, dass sie die gesamte Oberfläche der in drei Bahnen unterteilten Batterie lückenlos erfassen können. Die hohe optische Auflösung des Systems ermöglicht eine extrem hohe Detailgenauigkeit und erfasst selbst kleinste Abweichungen zuverlässig.

Die von proksys entwickelte Software ist dabei flexibel auf verschiedene Batterietypen ausgelegt. Über die Anbindung an die speicherprogrammierbare Steuerung (SPS) der Anlage wird der zu prüfende Batterietyp automatisch ausgewählt, woraufhin das System das korrekte Prüfprogramm lädt. Die grafische Benutzeroberfläche (GUI) visualisiert die Ergebnisse klar und verständlich: Das Scanbild wird angezeigt und eventuell gefundene Fehler werden sowohl grafisch auf dem Bauteil als auch in einer Tabelle markiert.

Das Ergebnis

Durch die Implementierung der proksys-Batteriescanstation konnte der Kunde entscheidende Verbesserungen in seiner Produktionslinie erzielen:

Maximale Prozesssicherheit: Das Risiko einer Beschädigung der Hochvoltbatterie durch Fremdkörper wurde eliminiert. Dies schützt vor teuren Nacharbeiten und gewährleistet die Endqualität des Fahrzeugs.

Lückenlose 100%-Kontrolle: Im Gegensatz zu stichprobenartigen oder manuellen Prüfungen wird jede einzelne Batterieeinheit vollumfänglich und mit gleichbleibend hoher Präzision inspiziert.

Effizienzsteigerung: Die automatisierte Prüfung ist nahtlos in den Produktionstakt integriert und entlastet die Mitarbeiter von einer monotonen und hochkonzentrierten Kontrollaufgabe.

Hohe Flexibilität: Das System kann schnell und einfach auf verschiedene Batteriemodelle und -varianten umgestellt werden, was die Produktionslinie zukunftssicher und anpassungsfähig macht.